Les secrets d’un entrepôt logistique optimisé : le guide complet

Prêts à révolutionner votre entrepôt logistique ? Si vous cherchez à améliorer votre efficacité opérationnelle, à réduire les coûts et à assurer des livraisons réussies à vos clients, ce guide est fait pour vous. Que vous soyez un propriétaire d’entreprise, un gestionnaire d’entrepôt ou un professionnel de la chaîne d’approvisionnement, ce guide vous fournira les outils nécessaires pour optimiser votre entrepôt logistique et améliorer votre compétitivité sur le marché.

Explorez les meilleures stratégies pour optimiser votre entrepôt logistique, depuis l’agencement de l’entrepôt jusqu’à la sélection des équipements, la gestion des stocks et la collaboration avec les prestataires de services.

Comprendre le fonctionnement d’un entrepôt logistique

Entrepôt : définition et rôles

Un entrepôt logistique est un espace de stockage où les entreprises entreposent leurs marchandises et gèrent l’inventaire, la préparation des commandes et l’expédition des produits vers les clients.

Quelles sont les fonctions principales d’un entrepôt ?

Les principales fonctions d’un entrepôt logistique sont les suivantes :

- Réception des marchandises : réception, vérification et enregistrement des produits entrants.

- Stockage des marchandises : rangement et organisation des produits de manière à faciliter leur localisation et leur récupération ultérieure.

- Préparation des commandes : rassemblement, emballage et étiquetage des produits pour l’expédition aux clients.

- Expédition des marchandises : chargement et envoi des commandes préparées aux clients ou aux autres points de la chaîne d’approvisionnement.

- Gestion des retours : traitement des retours de produits, identification des problèmes et remise en stock des articles en bon état.

- Gestion de l’inventaire : suivi et contrôle des niveaux de stock, mise à jour des données et planification des réapprovisionnements.

Pourquoi est-il essentiel d’optimiser un entrepôt ?

L’entrepôt est au coeur de la chaîne logistique. En effet, un gestion d’entrepôt logistique efficace procure de nombreux bénéfices :

-

- réduire les coûts

- améliorer l’efficacité opérationnelle et des équipes

- minimiser le temps de traitement des commandes

- réduire les risques d’erreurs et de retards

- assurer une sécurité accrue au sein des locaux et des équipes

- maintenir la satisfaction des client

Enfin, elle permet également d’augmenter la flexibilité et la réactivité de votre entreprise, en lui permettant de mieux répondre aux fluctuations de la demande et aux changements sur le marché.

11 actions infaillibles pour optimiser votre entrepôt logistique

1. Définissez une stratégie logistique adaptée à vos besoins

Tout d’abord, la première action à mener est de définir la stratégie logistique qui s’aligne sur vos exigences. La mise en place de stratégies logistique est un des piliers qui assurent la rapidité et l’efficacité de la distribution au sein de l’entrepôt.

Pour ce faire, il convient de tenir compte de certaines variables, à savoir :

-

- La quantité de commandes à traiter au quotidien

- La typologie des produits à entreposer

- Le nombre et la volumétrie des articles à stocker

- La surface d’entreposage requise pour assurer le stockage et la préparation des commandes

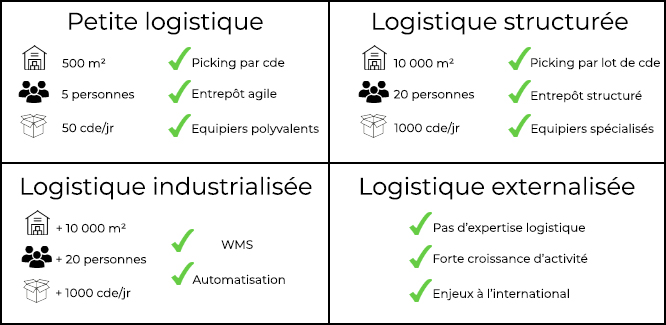

La prise en compte de ces facteurs vous permet de déterminer l’effectif de l’équipe indispensable au fonctionnement optimal de l’entrepôt. Mais aussi l’espace nécessaire à ce dernier pour gérer les stocks et la stratégie adaptée à vos besoins. En fonction de ceux-ci, vous pouvez alors envisager un niveau d’organisation logistique en particulier :

-

- Petite logistique

- Logistique structurée

- Logistique industrialisée

- Externalisation de logistique

Source : octave.biz

2. Optimisez l’environnement de travail des collaborateurs

Les collaborateurs s’imposent comme des acteurs essentiels au bon fonctionnement d’un entrepôt logistique. Par conséquent, il importe d’améliorer leur environnement de travail afin de leur permettre d’être plus productifs et de satisfaire au mieux les clients.

✅ Investissez dans du matériel de qualité

Dans un premier temps, vous devez investir dans du matériel de qualité. À l’instar des lecteurs de codes-barres, écrans, balances, cartons et emballages, dispositifs d’étiquetage, etc. Leur utilisation vient en effet faciliter le travail de votre équipe et le rendre plus confortable.

✅ Adoptez les équipements adaptés

D’autre part, les équipements adaptés permettent d’automatiser le travail de vos collaborateurs.

De fait, les tâches à effectuer dans un entrepôt peuvent s’avérer physiques et répétitives. Le port de charges lourdes peut en plus augmenter le risque d’accident et impacter négativement sur la santé des employés.

C’est pour cela que l’investissement dans des matériels de pointe (transpalettes, convoyeurs, chariots élévateurs, etc.) améliore considérablement les conditions dans lesquelles votre équipe travaille.

✅ Limitez les déplacements inutiles

Ensuite, il faut limiter autant que possible les déplacements inutiles. Pour gagner en efficacité dans votre gestion d’entrepôt, les déplacements de chacun doivent être bien organisés.

Ainsi, les chemins de picking logistique doivent être bien définis tout comme l’organisation des produits dans les rayons. Et ce, afin de simplifier au maximum le traitement des commandes.

Grâce à ces mesures, vous pouvez garantir le fonctionnement optimal de votre équipe logistique sur le long terme.

💡 Astuce de Shippr : Soyez à l’écoute et prenez en compte l’avis de vos collaborateurs. Étant les principaux acteurs dans le bon fonctionnement de l’entrepôt, leurs retours vous permettent de constamment améliorer leur environnement de travail et ainsi encourage leur productivité.

3. Aménagez votre entrepôt efficacement

La clé pour optimiser son entrepôt logistique réside également dans l’aménagement des espaces et leur rangement. Gérer un grand nombre de commandes par jour demande une bonne organisation.

✅ Mettez en place un système d’adressage logistique

La numérotation de tous les produits, également connue sous le nom d’adressage logistique, permet de créer des itinéraires logistiques qui permettront d’accéder rapidement au produit recherché.

✅ Créez des zones de stockage et de travail

Zone de stockage, zone de magasin, zone de préparation de commande, zone de réception et d’expédition, zone de convoyage, etc.

✅ Classifiez et organisez les produits

Organisez les produits en fonction de leur taille, de leur poids, de leur fréquence de rotation et de leur compatibilité. En effet, un entrepôt fait part d’un stock de produits variés qui peuvent être des produits lourds, périssables, frais, personnalisables… Ces articles doivent être compartimentés selon leurs spécificités dans le but de faciliter leur stockage, mais également le picking.

Autre astuce : pensez également à rassembler les articles à forte rotation à la fin de la chaine. En effet, pour faciliter et accélérer la préparation de la commande, il est évident que ces derniers doivent être de préférence placés à la fin de la chaine.

🔎 Exemple

Les produits personnalisables font l’objet d’un passage dans une chaine différente ou un flux plus complexe. À savoir une phase de fabrication avant le colisage et l’expédition.

Pour les produits frais et périssables, certains d’entre eux ont besoin d’une conservation à des températures spécifiques pour les tenir en bon état. De ce fait, il est important de mettre en place une classe logistique pour chaque article qui affiche des conditions particulières.

✅ Configurez les allées

En fonction des équipements de manutention utilisés et de la circulation des employés. Assurez-vous de laisser suffisamment d’espace pour permettre des mouvements fluides et sécuritaires. Pensez également à respecter la réglementation et mettez en place des panneaux de signalisation afin de faciliter et d’optimiser la circulation des engins tout en assurant la sécurité de tous.

💡 En savoir plus : Découvrez la réglementation qui encadre les entrepôts logistique.

✅ Optimisez l’espace vertical

Exploitez l’espace vertical en utilisant des solutions de stockage en hauteur. Que ce soit des étagères ou des mezzanines, elles permettent de maximiser la capacité de stockage sans augmenter l’emprise au sol.

💡 Astuce : Prévoyez un agencement flexible qui pourra s’adapter aux changements dans les besoins de l’entreprise, tels que l’augmentation des volumes de stock ou l’introduction de nouveaux produits.

4. Misez sur la technologie pour automatiser un maximum

L’automatisation fait partie des éléments clés pour optimiser l’efficacité de votre entrepôt logistique. Pour y arriver et vous y aider, de nombreuses technologies existent.

-

- Systèmes de gestion d’entrepôt (WMS) : permettent une gestion automatisée et en temps réel des stocks, de la réception à l’expédition, en fournissant des informations précises sur les niveaux de stock, les emplacements et les mouvements de produits.

- Systèmes de planification des ressources de l’entreprise (ERP) : fournissent une vue d’ensemble de l’ensemble des opérations de l’entreprise, y compris les activités logistiques, pour une planification plus efficace et une meilleure coordination entre les différentes fonctions.

- Systèmes de prélèvement automatisé : utilisent des équipements tels que des robots, des convoyeurs et des chariots élévateurs automatisés pour réduire les temps de manutention et optimiser le prélèvement des produits.

- Étiquetage RFID : permettent de suivre les produits à distance et en temps réel, facilitant la gestion des stocks et la localisation des produits.

- Systèmes de contrôle automatisés : permettent de contrôler l’environnement d’entrepôt, tels que la température, l’humidité et l’éclairage, pour assurer des conditions optimales de stockage.

5. Anticipez la demande au maximum et réapprovisionnez efficacement

Une gestion efficace de l’inventaire nécessite également de bien anticiper la demande et de planifier les réapprovisionnements en conséquence. Les entreprises peuvent utiliser des méthodes de prévision basées sur l’historique des ventes, les tendances du marché, les promotions et les événements saisonniers. Un réapprovisionnement bien planifié permet d’éviter les ruptures de stock et les surstocks, ce qui réduit les coûts de stockage et améliore la satisfaction des clients. Il est important de travailler en étroite collaboration avec les fournisseurs pour assurer une communication fluide et un approvisionnement fiable.

6. Optimisez le processus de réception des marchandises

Un processus de réception efficace est essentiel pour assurer la qualité des produits et la précision des stocks. Voici quelques étapes à suivre pour optimiser la réception des marchandises :

-

- Planification : coordonnez avec les fournisseurs et les transporteurs pour planifier les livraisons et allouer les ressources nécessaires.

- Inspection : vérifiez les marchandises à leur arrivée pour détecter les dommages, les erreurs ou les écarts par rapport à la commande.

- Enregistrement : utilisez un système de gestion d’entrepôt (WMS) pour enregistrer les informations sur les produits reçus et mettre à jour les niveaux de stock.

- Stockage : rangez les marchandises de manière organisée, en respectant les principes de gestion des stocks tels que le PEPS (FIFO) ou le DEPS (LIFO).

7. Adoptez un processus de préparation des commandes efficace

Les étapes de la préparation des commandes et de l’emballage des produits sont clés pour garantir la satisfaction des clients et minimiser les retours.

Pour optimiser ces processus, nous vous conseillons plusieurs actions :

-

- Utilisez des techniques de prélèvement telles que le prélèvement par zone, le prélèvement par lots ou le prélèvement par vagues pour améliorer l’efficacité.

- Adoptez un système de vérification des commandes pour éviter les erreurs et les réclamations des clients. Cela peut être une double vérification ou l’utilisation de codes-barres.

- Sélectionnez des matériaux d’emballage adaptés pour protéger les produits pendant le transport et réduire les coûts.

- Personnalisez les emballages avec des étiquettes claires et lisibles contenant les informations essentielles pour la livraison, telles que l’adresse du destinataire, le code-barres et les instructions de manutention.

8. Spécialisez les tâches des employés

Pour davantage de practicité dans votre entrepôt, procédez à la spécialisation des tâches de vos collaborateurs. En d’autres termes, le travail dans les différentes zones peut être découpé en plusieurs tâches bien distinctes.

🔎 Exemple

Dans la zone de préparation de commande, une équipe peut se spécialiser dans l’accomplissement d’une tâche en particulier, à savoir :

-

- Chargé de picking

- Responsable de colisage

- Chargé de déplacement

- Etc.

Il en va de même pour les différentes zones de l’entrepôt.

9. Utilisez la technique du cross-docking

Le cross-docking est une technique logistique très utilisée dans les entrepôts, car elle permet :

-

- Aux employés de travailler plus efficacement et plus rapidement

- De réduire les charges d’énergie de l’entreprise

Cette approche consiste en fait à expédier directement les commandes reçues venant des fournisseurs vers les clients qui sont en attente de ces produits.

Ainsi, le cross-docking permet d’éviter le stockage et la préparation de la commande. Dès lors, à la réception des produits, ils sont directement identifiés et regroupés selon leur destination pour une livraison dans les meilleurs délais.

En savoir plus : Découvrez comment mettre en place une stratégie de cross docking.

10. Automatisez la gestion des ruptures de stock

Pour un entrepôt performant, vous devez anticiper tous les imprévus et les pires scénarios auxquels votre entrepôt peut faire face. L’un d’entre eux représente les ruptures de stock inattendues.

L’automatisation est votre meilleur allié pour une meilleure gestion de cette situation. En effet, celle-ci permet d’éviter les coûts de traitement et limite ainsi le risque d’insatisfaction des clients.

🔎 Exemple

Les automatisations peuvent consister en un envoi de mail pour prévenir la clientèle concernée. Faire preuve de transparence et adopter une communication efficace entre vos clients et vous participe à l’établissement d’une relation de confiance.

11. Assurez un contrôle qualité irréprochable pour réduire les erreurs

Pour minimiser les erreurs et les pertes de stock, il est important de mettre en place des procédures de contrôle de la qualité et des audits réguliers. En effet, pour garantir la crédibilité de votre entreprise auprès de vos clients, faire preuve d’une qualité de service irréprochable est indispensable. Cela passe notamment par des produits livrés aux clients complets et dans un état impeccable.

Les contrôles doivent être multiples : que ce soit à l’arrivée des produits, au moment du picking ou lors de la préparation de la commande, mais surtout à l’étape du colisage pour assurer la conformité des colis livrés. La formation du personnel et l’encouragement à signaler les erreurs contribuent également à améliorer la précision de l’inventaire et à réduire les pertes.

Optimiser son entrepôt logistique : une nécessité aux nombreux bienfaits

Nous l’avons vu, l’organisation d’un entrepot logitistique est au cœur de l’efficacité. En effet, un entrepôt optimisé selon vos besoins réels fait gagner en temps et en qualité de travail. Toutes ces actions simples permettent une meilleure gestion logistique de votre entrepôt et ainsi une rentabilité sur du long terme.

Vous souhaitez externaliser des livraisons au départ de vos entrepôts ? Prenez contact via ce formulaire et discutez-en avec un de nos business experts.